【抜き型】

1つの生地から同じ形をたくさん取るときに使う。クッキーや野菜などを同じ形に型抜きするアルミやステンレス製の器具、子供用の粘土細工で星形や花びら、葉っぱなどを作るプラスチック製の道具を思い浮かべていただければよい。

ここでいう抜き型はそれが鋼で出来ており、主に布地を型抜きするため、生地に押しつける側には鋭い刃が付いている。

金属製のワッシャーなどのように同じものを大量に抜く大工場なら、専用機が活躍する。しかし、繊維産地である桐生は多品種少量生産が特徴だ。抜く形は一品毎に異なるから専用機は無駄である。松平鉄工所はこうした桐生産地の需要に応じ、すべて手作業で抜き型を作る。頼まれる抜き型は2つと同じ形のものはなく、頼まれた形を正確に抜き出すよう仕上げられた一品ものばかりである。使う鋼の厚みが制約となり、「これ以上細かな抜き型にするのは無理」というものはあるが、型紙さえあればほとんどどんな形でも出来る。ワッペンやアップリケ、シャツの襟や袖口、新型コロナウイルスの蔓延ですっかり必需品になったマスクなどは、抜き型なしで作るのは難しい。

【鋼】

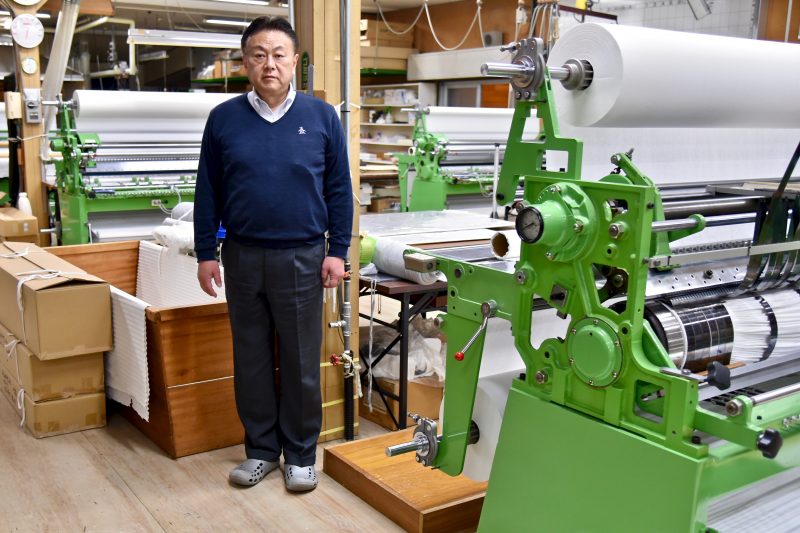

松平政憲さんは抜き型作りの専門職人である。この仕事を始めてもう50年近くになるベテランだ。

渡良瀬川沿いの自宅に併設された小さな建物が工場である。使う道具は鋼を曲げるベンディングマシン、最後の溶接に使う溶接機、きつく曲げるときに用いるアセチレンと酸素のバーナー、それに客が持ち込んだ型紙をコピーして作業用の型紙を作るコピー機程度だ。あとは材料の鋼があればいつでも仕事は出来る。だから広い工場は要らない。