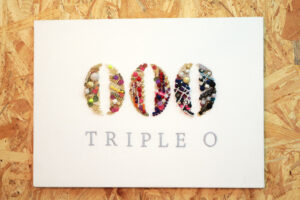

「000」というブランドが誕生したのは2010年ことだ。

刺繍業とは下請け業である。景気の陰りをいち早く受け、景気の好転は遅れてやって来る。常に同業他社との価格競争に晒され、利益率は圧迫され続ける。

だから、消費者に直接届く独自ブランド製品を持ちたい、市場で勝負したい、消費者と直接向き合いたい、と笠原康利社長(当時)は願い続けた。そうすれば利益率は上がり、自社で生産計画が立てられ、経営判断もできる。

そう思い続けていたところへ、モーダモンで「KASAMORI LACE」のアクセサリーが大きな反響を呼んだ。

「これなら市場で勝負できる製品になる。ファクトリーブランド商品に育てることができる!」

と決断して「000」ブランドを立ち上げたのだ。そして、独自ブランドを欲しがったのは笠原社長だけではない。まだ一介の刺繍職人でしかなかった片倉さんの思いでもあった。独自ブランドで、デザイナー、クリエーターとしての腕を存分にふるってみたい。

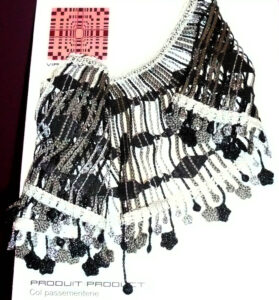

「000」を名乗るのは、モーダモンで好評だった「KASAMORI LACE」のアクセサリーである。だが、当時笠盛と契約していたブランディング・アドバイザーは

「ブランドを普及させるのに、商品が1つでは弱い。もう1つあった方がいい」

とアドバイスした。それなら、と笠盛はもう一つの得意技であるレーザーカットを駆使した高級クッションを「000」に加えた。

「000」のデビューは2010年初夏のインテリア・ライフスタイル展である。売れた。とはいえ、「笠盛」の総売上の1%にも満たなかったが、初めて世に問うオリジナルブランド商品としては、期待以上の売れ行きだった。特にクッションが売れた。

2011年、アクセサリーは売上を伸ばした。ところがあれほど売れたクッションは需要がしぼんだ。

2012年、アクセサリーはさらに勢いを増した。しかし、クッションの売れ行きはますます落ち込んだ。

「何故だ?」

社内で何日もかけて議論した。見えてきたのは、クッションのほとんどは住宅メーカーに買い上げられたことだった。住宅展示場用らしい。笠盛のデザイン力を活かした高給クッションは、住宅展示場のモデルハウスに置かれて住宅の高級感を醸し出す道具になっていた。高い評価を受けたとはいえる。だがモデルハウスの数には限りがあるから、需要が一巡して売上がバッタリ止まったのだった。

クッションも「000」の柱の1つである。年々減っているとはいえ、売上げもある。家庭への普及をねらって値下げするか。それとも、撤退するか。

しかし、素材を選び抜き、手間も暇もかけなければできないクッションだ。いまの価格を通さなければ赤字になってしまう。笠原社長も片倉さんも悩んだ。

「クッション、やめてもいいんじゃない?」

立ち話でそう言ったのは、仲間の高橋裕二さんだった。オランダで勉強した後、日本の大手デザイナーブランドで働いて笠盛に来た頼りになる男である。

「そうだよね。アクセサリーとクッションが同じブランドじゃ、お客さんだって戸惑うでしょう」

という仲間もいた。フッと2人からモヤモヤが晴れた。そうだ、「笠盛」の本業は、一番得意なのは、刺繍なのだ。自社内ではできない工程もあるクッションは、「笠盛」の本業ではない。よし、クッションはやめよう!

「000」ブランドを担うのは、ケミカル刺繍のアクセサリーだけになった。だが、伸びているとはいえ、売上は「笠盛」の屋台を支えるほどの額にはなっていない。いまの紐状のアクセサリーでは限界がありそうだ。

片倉さんは考え込んだ。

写真:「000」に使う糸の在庫の前で片倉さん